1 Einführung

Mit den kleinsten handelsüblichen Dralldüsen ist die Zerstäubung eines flüssigen Brennstoffstroms unterhalb von ca. 0,8 – 1 kg/h äußerst problematisch. Dies entspricht einer Brennerleistung von ca. 10 – 12 kW. Es besteht jedoch der Bedarf, diesen Wert um einen Faktor von etwa 2 zu reduzieren. Die Aufgabe des als IWO-Projekt Nr. 2000-8 geförderten Vorhabens ist, eine Druckdralldüse zu entwickeln, die bei einer Verminderung der elektrischen Leistungsaufnahme des Brenners die Verstopfungsgefahr der Zerstäuberdüse im Vergleich zum derzeitigen Stand der Technik verringert und gleichzeitig eine regelbare Brennerleistung von ca. 7 ± 1 kW bis ca. 17,5 ± 2,5 kW ermöglicht.

Die theoretische Voraussetzung für die Düsenentwicklung ist eine über zwei Dekaden durchgeführte kontinuierliche Erforschung der Heizölzerstäubung mit Druckdralldüsen und der Mischungsaufbereitung bei Haushaltsbrennern [1 – 10]. Die Motivation dabei war stets, die Dralldüsen zu verbessern und den Anwendungsbereich in Richtung kleinerer Brennerleistung zu erweitern. Der kontinuierlich gewachsene Wissensstand führte schließlich zur Verbesserung der Zerstäubung mit Druckdralldüsen und zu mehreren Patenten [11 – 13].

2 Stand der Technik der Brennstoffzerstäubung mit Druckdralldüsen

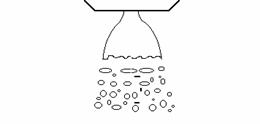

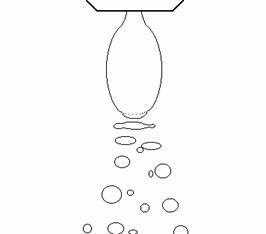

Abbildung 1 zeigt eine Prinzipskizze der Zerstäubung mit Druckdralldüsen. Der Brennstoff gelangt durch einen tangential angeordneten Kanal (oder durch mehrere Kanäle) in die Drallkammer. Die stark rotierende Flüssigkeit bildet hinter der Düsenöffnung einen Filmkegel, der in einem bestimmten Abstand zur Düse in Tropfen zerfällt. Bei Rücklaufdralldüsen wird ein Teil der rotierenden Flüssigkeit aus der Drallkammer durch eine Rücklaufbohrung (gestrichelt dargestellt) in den Brennstoffbehälter zurückgeführt. Bei Duplexdüsen ist die Anzahl der in die Drallkammer führenden Drallkanäle variabel.

Der zeitliche Mittelwert der intakten Länge des rotierenden Flüssigkeitskegels wird in Abbildung 1 mit i, der des zur Zerstäubung benötigten Zerfallswegs mit Z und der des Filmkegelwinkels mit a gekennzeichnet. In dieser Arbeit bezeichnen die Termini „intakte Länge“ und „Zerfallsweg“ jeweils die axialen Komponenten.

|

Abbildung 1: Prinzipskizze der Zerstäubung mit Druckdralldüsen.

Abbildung 2 zeigt die für diese Arbeit relevanten Abmessungen der Druckdralldüse für kleine Brennerleistungen. Dabei steht b für die Breite bzw. Tiefe des zur Drallkammer führenden Drallkanals. L ist die Länge der Düsenbohrung. Die Düsenbohrung ist meist trompetenförmig ausgebildet. Die engste Stelle wird dabei mit di , der Durchmesser in der Austrittsebene mit d0 bezeichnet. D1 bezeichnet den Durchmesser der Stirnfläche der Düse, D2 ist der Außendurchmesser des Düsenkörpers. 0,5-GPH-Düsen sind die kleinsten handelsüblichen Düsen, deren Verstopfungsgefahr in den für die Heizungsbranche akzeptablen Grenzen liegt. Der Wert für b beträgt bei diesen Düsen ungefähr 150 mm, die engste Stelle der Düsenbohrung di liegt in der Regel um 180 mm.

|

Abbildung 2: Konstruktionsskizze einer Druckdralldüse.

Das Heizöl wird bei Haushaltsbrennern in einem Druckbereich von 10 – 25 bar dem Brenner zugeführt. Der vom Düsenhersteller empfohlene Mindestdruck beträgt in der Regel 7 bar.

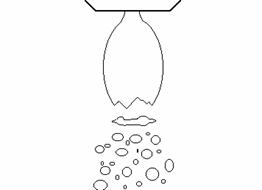

Zur Illustration der Zerstäubungsmechanismen sind in den Abbildungen 3 – 8 Skizzen des Zerfallvorganges angefertigt. Die Öltemperatur beträgt dabei 70°C. Diese Zeichnungen entstanden nach sorgfältigem Studieren von tausenden Kurzzeitfotos über den Zerstäubungsvorgang. Die aufgezeigten Mechanismen sind in [14] ausführlich beschrieben. Bei abnehmendem Öldruck nehmen die intakte Flüssigkeitslänge i, der Zerfallsweg Z und die Tropfengröße auch dann zu, wenn sich der Mechanismus des Filmzerfalls trotz Reduzierung des Öldruckes nicht ändert.

Die Sprayqualität ist bei der in Abbildung 3 gezeigten Zerstäubung gut, bei der Zerstäubung nach Abbildung 4 gerade noch befriedigend und bei der Spraybildung nach Abbildungen 5 und 6 unzureichend.

Abbildung 3: Heizölzerstäubung mit einer 0,5-GPH-Düse bei 25 bar Zerstäuberdruck.

Abbildung 4: Heizölzerstäubung mit einer 0,5-GPH-Düse bei 7 bar Zerstäuberdruck.

Abbildung 5: Heizölzerstäubung mit einer 0,5-GPH-Düse bei 5,5 bar Zerstäuberdruck.

Abbildung 6: Heizölzerstäubung mit einer 0,5-GPH-Düse bei 4 bar Zerstäuberdruck.

Unterhalb eines Druckniveaus von ca. 4 – 6 bar tritt eine Änderung der Zerfallmechanismen ein, die bei weiterer Druckreduzierung zu einem noch schnelleren Wachstum der Tropfen führt, wie dargestellt in Abb. 7.

Abbildung 7: Heizölzerstäubung mit einer 0,5-GPH-Düse bei 1,5 bar Zerstäuberdruck.

Die Abbildungen 5 – 7 zeigen den Zerstäubungsvorgang in einem Druckbereich, der unterhalb des empfohlenen liegt, und für den Fall, dass die zu zerstäubende Flüssigkeit nicht an dem Düsenkörper haften bleibt. Abbildung 8 präsentiert Fälle, bei denen Flüssigkeit an der Düse haftet. Ob Flüssigkeit am Düsenkörper haftet oder nicht, hängt oft von schwer kontrollierbaren Sekundäreffekten ab.

L1 L2

L1 L2

L3 L4

L5 L6

Abbildung 8: Häufige Ligamentformationen durch Flüssigkeitshaftung an der Stirnfläche.

Das Bild L1 (Ligamentformation 1) in Abbildung 8 zeigt die Zerstäubung ohne Ligamentbildung an der Stirnfläche. Bei einer 0,5-GPH-Düse ist dies der Normalfall oberhalb ca. 5 – 7 bar Öldruck.

Bei L2 findet eine periodische Tropfenbildung an der Bohrungskante statt. Dies kann bei jedem Ölversorgungsdruck vorkommen, wenn die Düsenaustrittsbohrung oder die Kante zwischen Bohrung und Stirnfläche eine grobe Oberfläche bzw. eine leichte Beschädigung aufweist. Die sich dabei bildenden Tropfen sind groß und verschlechtern die Sprayqualität. Dieser Zerstäubungsfehler ist in der Praxis häufig zu beobachten. In der Regel führt die Ligamentbildung nach L2 zur erhöhten Schadstoffbildung bei der Verbrennung.

L3 zeigt eine periodische Ligamentbildung an der Düsenkante. Wenn die Zerstäubung mit einer Düse bereits bei einem Versorgungsdruck oberhalb ca. 10 bar eine Ligamentbildung nach L2 aufweist, besteht die Tendenz, dass die Flüssigkeitshaftung mit der Reduzierung des Öldruckes zunimmt und Ligamentformationen nach L3 – L6 auftreten. L3 führt zu starker Rußbildung und nach wenigen Betriebsstunden zur Störabschaltung. Das Spray ist bei L4 (permanente Ligamentbildung am Bohrungsrand) nicht mehr zündfähig.

Wird der Brenner abgeschaltet, hört der Ölstrom nicht guillotineartig auf, sondern innerhalb einer mehrere Millisekunden dauernden Zeit. Dabei tritt kurzzeitig eine der Ligamentformationen L2 – L6 auf, und es haftet sich dabei ein Öltropfen an die Stirnfläche der Dralldüse. Wenn nach dem nächsten Brennerstart dieser Tropfen mit dem zu zerstäubenden Filmkegel periodisch in Berührung kommt, entsteht die als L5 bezeichnete Ligamentbildung. Die Folgen sind eine erhöhte Schadstoffbildung bei der Verbrennung und eine mögliche Verrußung des Brenners. Bei einem Ölversorgungsdruck oberhalb ca. 10 bar geht die Ligamentformation L5 in der Regel in L1 über.

Die Außenkontur der handelsüblichen Druckdralldüsen fördert die Ligamentbildung an der Stirnfläche. Wenn nun bei Luftzufuhr eine Strömungsablösung mit einem Zirkulationswirbel stattfindet, wie dargestellt in Abbildung 9, wird der beim Brennerabschalten gebildete und an der Stirnfläche der Düse haftende Öltropfen beim nächsten Einschalten durch die Luftzirkulation an der gesamten Düsenkontur verschmiert. Hierdurch kann die in den Bildern L2 – L5 gezeigte Ligamentbildung zu einem permanenten Zustand in einem breiten Förderdruckbereich werden.

|

Abbildung 9: Bildung von Luftwirbeln an der Kontur handelsüblicher Druckdralldüsen.

3 Prinzip der luftunterstützten Dralldüse

Die luftunterstützte Druckdralldüse weist eine modifizierte Außenkontur und eine der Bedürfnissen der Zerstäubung angepasste Zufuhr von Zerstäuberluft entlang der Düse auf, wie dargestellt in Abbildung 10.

|

Abbildung 10: Konstruktionsprinzip der luftunterstützten Druckdralldüse.

Die luftunterstützte Druckdralldüse besitzt im Vergleich zu handelsüblichen Düsen eine verkleinerte Stirnfläche. Die Zerstäuberluft wird so an der Düse entlanggeführt, dass a) keine Strömungsablösung an der Düsenkontur stattfindet, b) die Zerstäuberluft an der Kante der Stirnfläche die möglicherweise dort haftende Flüssigkeit zerstäuben kann und c) die Zerstäuberluft den zu zerstäubenden Filmkegel erreicht und so den Zerstäubungsvorgang verbessert.

Eine Verdrallung der Zerstäuberluft, wie gezeigt in Abbildung 11, verbessert erheblich die Zerstäubung. Der durch gestrichelte Pfeile dargestellte Luftstrom gelangt mit einer tangentialen Geschwindigkeitskomponente in die Luftdrallkammer. Die Zerstäuberluft wird durch die Zentralbohrung (gestrichelter Zentralkreis) der Zerstäubung zugeführt. Durch die anderen Bohrungen gelangt die für die Zerstäubung nicht benötigte Luft in den Brenner. Die Auslegung der Dralleinrichtung und konstruktive Beispiele werden in [14] ausführlich behandelt.

|

Abbildung 11: Verdrallung der Zerstäuberluft.

Abbildung 12 stellt einen Brenner mit der luftunterstützten Dralldüse dar.

|

Abbildung 12: Skizze eine Brenners mit der vorgeschlagenen Dralldüse. 1) Brennstoffzufuhr, 2) Luftgebläse, 3) Dralleinrichtung nach Abbildung 11, 4) Zufuhr der Zerstäubungsluft nach Abbildung 10, 5) Zufuhr der restlichen Verbrennungsluft.

4 Versuchsergebnisse

Um die Wirksamkeit der beschriebenen Maßnahmen zu verifizieren, wurden an verschiedenen Hohlkegeldüsen der Firma Steinen mit modifizierter Außenkontur Untersuchungen durchgeführt. Die Düsenspezifikationen sind in Tabelle 1 wiedergegeben. Die angewandten Umrechnungsfaktoren der Leistungs- und Massenstromangaben gemäß mittlerer Dichte und Heizwert von Heizöl EL sind in der letzten Zeile der Tabelle aufgelistet.

Wegen der großen Anzahl der untersuchten Düsen wurde auf eine traditionelle Spraydiagnose mit Messung der Tropfengrößenverteilung verzichtet. Die Untersuchung der Sprayqualität besteht aus Erstellung und Auswertung von digitalen Hochgeschwindigkeitsbildern über den Zerstäubungsvorgang. Zu jedem Versuchspunkt wurden ca. 30 Bilder ausgewertet und je zwei Bilder festgehalten. Die Bilder wurden mit einer Belichtungszeit von ca. 70 ns mit einem Nanolight Driver der Firma High Speed Photo Systems gemacht. Zur Bildbearbeitung und Analyse wurde das Software Paket von OPTIMAS eingesetzt.

Die Beurteilungskriterien für die Zerstäubung sind in Tabelle 2 zusammengestellt.

Die Untersuchungsergebnisse (Sprayqualität als Funktion des Öldruckes bzw. der Brennerleistung) sind in den Tabellen 3 – 6 zu sehen. Jede Düse wurde zunächst ohne Zerstäubungsluft, d.h. im Sinne der herkömmlichen Zerstäubung, im Druckbereich der Ölzufuhr von 7 bar bis zum maximal einstellbaren Förderdruck von 23 ± 2 bar untersucht. Anschließend wurden die Zerstäubungsversuche im reduzierten Leistungsbereich mit Luftunterstützung durchgeführt. Das Druckniveau der Zerstäuberluft lag für die Düsen 0.45 – 0.65 GPH im Bereich von 20 – 23 mbar. Bei der 0.75 GPH Düse musste der Luftdruck auf 44 mbar erhöht werden, um die Zerstäubungsqualität auch für eine Brennerleistung unterhalb von 10 kW hinreichend zu verbessern. Der Volumenstrom der Zerstäubungsluft beträgt 2 – 2,4 m³/h; bei der 0.75 GPH Düse musste der Volumenstrom auf 2,8 m³/h erhöht werden.