Allgemeine Betrachtungen

Heizölfeuerungen

Sprayverbrennung, Gelbbrenner

Heizölverbrennung mit Blaubrenner

Spraycharakterisierung

Brennstoffzerstäubung

Zerstäubung von Heizöl EL mit Druckdralldüse

Tropfenverdampfung, D²-Gesetz

Ölbrenner

Feststofffeuerungen

Brennstoffaufbereitung bei Feststoffverbrennung

Klassifizierung der Feststofffeuerungen

Heizölfeuerungen

Sprayverbrennung, Gelbbrenner

Abbildung 4: Verschiedene Flammenbereiche bei der Sprayverbrennung

Die Verbrennung flüssiger Brennstoffe findet immer in der Gasphase statt: Der flüssige Brennstoff wird zuerst zerstäubt, dann verdampft, mit Luft vermischt und schließlich in der Gasphase verbrannt. Daher ist die Sprayverbrennung so etwas wie die Diffusionsflamme bei der Gasverbrennung. Durch eine Trennung der Brennstoffaufbereitungszone von der Verbrennungszone kann man die Sprayverbrennung in eine vorverdampfte und vorgemischte Verbrennung überführen (Blaubrenner, siehe Manuskript Brennstoffverbrennung Seiten 40-41).

Heizölverbrennung mit Blaubrenner

Die blaubrennenden Heizölbrenner müssen an dieser Stelle aus thematischen Gründen erwähnt werden, obgleich sie aus technologischen Gründen bereits zusammen mit den Gasbrennern behandelt wurden (siehe Manuskript „Brennstoffverbrennung“; vorverdampfte Heizölverbrennung; Blaubrenner; Abbildung 23 etc.) Der Blaubrenner funktioniert durch die räumliche Trennung der Brennstoffaufbereitung (Verdampfung und Mischung) und der Verbrennung als ein Vormisch-Gasbrenner.

Spraycharakterisierung

Monodisperser Spray: alle Tropfen haben (annähernd) den gleichen Durchmesser

(ca. 90 % des Sprayvolumens besitzt einen Durchmesser von d ± 25 %) bzw. ein schmales Tropfengrößenspektrum (siehe Abbildung 5).

Polydisperser Spray: Der Spray weist ein breites Tropfengrößenspektrum auf

(siehe Abbildung 5).

|

Abbildung 5: Monodisperse und palydisperse Tropfenverteilung

|

|||

|

|||

Abbildung 6: Lineare und kubische Tropfenverteilung

Für die Beschreibung eines Sprays werden in der Regel 35 bis 100 Tropfengrößenklassen angegeben. Die Anzahl der berücksichtigten Tropfen beträgt in der Regel mehr als 25000, wenn die

berücksichtigte untere Tropfengröße 10 mm nicht unterschreitet. Wenn kleinere Tropfen für die Spraybeschreibung berücksichtigt werden, muss die Anzahl der gemessenen Tropfen deutlich erhöht werden.

Die Tropfengröße in einem Spray wird oft mit einem mittleren Durchmesser beschrieben.

Die häufigsten Mittelwerte von Tropfengrößen sind in Tabelle 3 zusammengestellt:

|

D10 |

Arithmetisch gemittelt Si ni × Di / Si ni |

|

D20 |

Flächenmittelung (Si ni × Di ² / Si ni )1/2 |

|

D30 |

Volumenmittelung (Si ni × Di ³ / Si ni )1/3 |

|

D32 SMD Sauter-Median-Diameter |

Sauter Durchmesser Si ni × Di ³ / Si ni × Di ² |

|

D 0,1 |

10 % des Tropfenvolumens besteht aus Tropfen kleiner oder gleich D 0,1 |

|

D0,5 MMD Mass-Median-Diameter |

50 % des Tropfenvolumens besteht aus Tropfen kleiner oder gleich D0,5 |

|

D 0,9 |

90 % des Tropfenvolumens besteht aus Tropfen kleiner oder gleich D 0,9 |

|

D 0,99 |

99 % des Tropfenvolumens besteht aus Tropfen kleiner oder gleich D 0,99 |

|

D 0,999 Dmax maximale Tropfengröße |

99,9 % des Tropfenvolumens besteht aus Tropfen kleiner oder gleich D 0,999 |

Tabelle 3: Definition der wichtigsten Mittelwert-Tropfengrößen

Aufgabe 6: Berechnen Sie alle in der Tabelle 3 definierten Mittelwert-Tropfengrößen für einen Spray mit folgender Zusammensetzung:

|

Tropfenklasse |

Anzahl der Tropfen In der Tropfenklasse |

Größe der Tropfenklasse mm |

|

1 |

500 |

10 |

|

2 |

200 |

20 |

|

3 |

80 |

30 |

|

4 |

40 |

40 |

|

5 |

5 |

50 |

Für die Beschreibung der Verbrennungsqualität ist eine einzige Mittelwert-Tropfengröße nicht ausreichend. Die Mittelwert-Tropfengröße D0,1 ist wichtig für die Zündstabilität, D0,99 für das Flammenvolumen und D0,999 für die schadstoffarme Verbrennung.

|

Abbildung 7: Vergleich verschiedener Mittelwert-Tropfengrößen

Brennstoffzerstäubung

Ziel der Zerstäubung: Flüssigkeit in Tropfen umzuwandeln; die Oberfläche zu erhöhen; die Verdampfung und die Vermischung des Brennstoffdampfes mit Luft zu ermöglichen.

Die große Oberfläche bedeutet eine Instabilität, da in der Natur ein Minimum an Oberfläche angestrebt wird: Entweder verdampft ein Spray, wodurch sich die Oberfläche vermindert, oder durch Tropfenkollision oder andere Phänomene vereinigen sich viele kleine Tropfen zu wenigen große, wodurch sich die Oberfläche ebenfalls verkleinert.

Mechanische Zerstäubung: Die zur Oberflächenzunahme benötigte Energie wird in Form von

a) mechanischer Energie der Flüssigkeit (Dralldüse, Einspritzdüse) oder

b) mechanischer Energie des Zerstäubersystems (Drehzerstäuber) zugeführt.

Das Spray weist ein schmales Tropfengrößenspektrum auf. Der Energiebedarf der Zerstäubung ist gering.

Aerodynamische Zerstäubung: Die zur Oberflächenzunahme benötigte Energie wird in Form von

a) kinetischer Energie der Zerstäuberluft (Luft- oder Gaszerstäuber) oder

b) kinetischer Energie eines Dampfstrahles (Dampfzerstäuber) zugeführt.

Das Spray weist ein breites Tropfengrößenspektrum auf. Der Energiebedarf der Zerstäubung ist beträchtlich.

Bei aerodynamischer Zerstäubung wird bezüglich Luftdruck und Luftmassenstrom zwischen

Hochdruck- und Niederdruckzerstäuber unterschieden. Bei Hochdruckzerstäuber strömt das Zerstäubergas mit Schallgeschwindigkeit aus der Zerstäuberdüse, bei Niederdruckzerstäuber ist die Gasgeschwindigkeit niedriger als die Schallgeschwindigkeit.

Die häufigsten Zerstäuberdüsen für Verbrennungsprozesse sind in Tabelle 4 dargestellt.

|

Anwendung |

Zerstäubungsart |

Zerstäuber

|

|

Verbrennungsmotoren

|

mechanisch |

Einspritzdüse, Dralldüse |

|

Raketenantriebe |

mechanisch, aerodynamisch |

Einspritzdüse, Gaszerstäuber, Luftzerstäuber |

|

Schwerölverbrennung |

mechanisch, aerodynamisch |

Drehzerstäuber, Dampfzerstäuber, Luftzerstäuber |

|

Heizöl EL |

mechanisch

|

Dralldüse |

|

Gasturbinen

|

aerodynamisch |

Luft- oder Gaszerstäuber |

Tabelle 4: Die häufigsten Zerstäuber für die Brennstoffzerstäubung

Zerstäubung von Heizöl EL mit Druckdralldüse

|

Abbildung 8: Druckdralldüsen

Der für die Heizungstechnik wichtigste Zerstäuber ist die Druckdralldüse. Bei der Simplexdüse gelangt der Brennstoff durch einen tangential angeordneten Kanal (oder durch mehrere Kanäle) in die Drallkammer. Die stark rotierende Flüssigkeit bildet hinter der Düsenöffnung einen Filmkegel, der in einem bestimmten Abstand zur Düse in Tropfen zerfällt. Bei Rücklaufdralldüsen wird ein Teil der rotierenden Flüssigkeit aus der Drallkammer durch eine Rücklaufbohrung (gestrichelt dargestellt) in den Brennstoffbehälter zurückgeführt. Bei Duplexdüsen ist die Anzahl der in die Drallkammer führenden Drallkanäle variabel.

Der Öldurchsatz einer Druckdralldüse unter Nennbedingungen (Förderdruck 7 bar bzw. 100 PSI (Pound pro Square Inch), Ölviskosität 3 cSt (Centistokes) wird in GPH (Gallone pro Stunde, 1 Gallone = 3,785l » 3,22kg bei einer relativen Dichte von r=0,85) angegeben. Der Nenndurchsatz der Düse wird oft als Düsenkapazität oder Düsenleistung bezeichnet.

|

Abbildung 9: Prinzip einer Druckdralldüse (siehe auch Abbildung 12)

Für Spraywinkel, Massenstrom und Tropfengröße bei Druckdralldüsen sind die Stoffdaten Dichte, Viskosität, Oberflächenspannung und Förderdruck des Heizöls ausschlaggebend, ferner die Geometriedaten der Drallkammer (Anzahl, Anordnung und Abmessungen der Drallkanäle, Drallkammergröße) und der Düsenbohrung (Durchmesser und Länge).

|

Abbildung 10: Spraycharakteristik bei der Zerstäubung von Heizöl EL, Temperatur 60 °C,

mit einer 0,4 GPH Hohlkegeldüse bei 15 bar Förderdruck. (Eigene Messung mit PDPA, Phasen-Doppler-Anemometer in 35 mm Abstand von der Düsenkante; Dmax = D0,999)

Abbildung 10 zeigt das Ergebnis einer Spraydiagnose mit einer Einzeltropfen-Messung: Tausende Einzeltropfen, die ein Messvolumen von ca. 1 mm³ passieren, werden dabei ausgewertet. Die Messung kann an vielen Stellen im Spray durchgeführt werden, um die lokale Feinstruktur zu ermitteln.

Für die Beschreibung der Massenstromverteilung benützen die Düsenhersteller Sprühbildschlüssel: Ein Beispiel zeigt Abbildung 11.

|

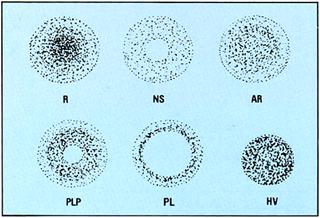

Abbildung 11: Sprühbildschlüssel für die Spraybeschreibung.

Während die Bezeichnungen Vollkegel-, Halbvollkegel- und Hohlkegeldüsen universal benutzt werden, sind die Buchstabenbezeichnungen für den Sprühbildschlüssel in Abbildung 8 nur für die Düsenmarke ‚Monarch‘ gültig, andere Hersteller benützen andere Buchstaben. In obiger Abbildung bedeuten die Sprühbilder PL Hohlkegel-, PLP Halbvollkegel- und R, AR und HV Vollkegeldüsen. Die Bezeichnung NS ist der Grenzfall zwischen Hohlkegel- und Halbvollkegeldüse.

Druckdralldüsen verschiedener Fabrikate mit gleichem Sprühbildschlüssel, gleichem Spraywinkel und gleichem Durchsatz sind grundsätzlich austauschbar miteinander. Die häufigste Bezeichnung für Hohlkegeldüse ist H (Danfoss, Steinen, Delevan usw.).

Eine ideale Dralldüse ergibt immer eine Hohlkegelcharakteristik. Bei sonst gleichen Bedingungen sind die Tropfen einer Hohlkegeldüse kleiner als die anderer Dralldüsen. Hohlkegeldüsen werden bei Großanlagen, Blaubrennern und bei vorgewärmtem Schweröl verwendet. Halbvollkegel- und Vollkegeldüsen sind Kompromisse, die bei Gelbbrennern notwendig sind: Bei diesen Düsen wird die räumliche Verteilungscharakteristik des Sprays an die Strömung der Verbrennungsluft im Brenner angepasst. Konstruktiv hochwertige Stauscheiben verteilen die Luftströmung auch bei Gelbbrennern so, dass für die Brennstoffzerstäubung Hohlkegeldüsen verwendet werden können.

Die Herstellerangaben über Ölbrennerdüsen beinhalten den Öldurchsatz bei 7 bar Förderdruck für Heizöl mit 3 cSt Viskosität, (Heizöl EL nach DIN 51603, vorgewärmt auf ca. 50 °C), den Sprühkegelwinkel und den Sprühbildschlüssel. Die Herstellerangaben beinhalten keine Tropfengrößen. Die Angaben des maximalen Tropfendurchmessers Dmax in Tabelle 5 sind die Ergebnisse eigener Messungen mit PDPA (siehe Abbildung 10) und haben lediglich einen Orientierungscharakter.

Düse

GPH |

Förderdruck 7 bar Untere Grenze nach Empfehlung von Düsenherstellern |

Förderdruck 10 bar Untere Grenze nach Empfehlung von Brennerherstellern |

Förderdruck 15 bar Optimaler Druck für gute Zerstäubung bei Kleinbrennern |

||||||

|

Massenstrom kg/h |

Brennerleistung kW |

Dmax μm |

Massenstrom kg/h |

Leistung kW |

Dmax μm |

Massenstrom kg/h |

Leistung kW |

Dmax μm |

|

|

0,4 |

1,25 |

14,8 |

90 |

1,46 |

17,3 |

85 |

1,79 |

21,2 |

82 |

|

0,5 |

1,6 |

19 |

100 |

1,87 |

22,2 |

95 |

2,29 |

27,1 |

90 |

|

0,6 |

2 |

23,7 |

110 |

2,37 |

28,1 |

100 |

2,90 |

34,4 |

95 |

|

0,75 |

2,5 |

29,6 |

120 |

2,94 |

34,8 |

110 |

3,60 |

42,7 |

105 |

|

0,85 |

2,8 |

33,2 |

130 |

3,31 |

39,2 |

120 |

4,05 |

48,0 |

115 |

|

1 |

3,2 |

37,9 |

140 |

3,72 |

44,1 |

130 |

4,56 |

54,0 |

125 |

|

1,25 |

4 |

47,4 |

160 |

4,71 |

55,8 |

150 |

5,77 |

68,4 |

140 |

|

1,5 |

5 |

59,3 |

170 |

5,84 |

69,2 |

160 |

7,15 |

84,7 |

155 |

|

1,75 |

5,6 |

66,4 |

190 |

6,55 |

77,6 |

180 |

8,02 |

95,0 |

170 |

Tagelle 5: Öldurchsatz, Brennerleistung und Tropfengröße von Hohlkegeldüsen bei vorgewärmtem Heizöl EL (kinematische Viskosität: 3 cSt) für verschiedene Förderdrücke.

Die Umrechnung der Angabe in Tabelle 5 auf andere Düsen bzw. andere Förderdrücke erfolgt bei Vernachlässigung der Viskositätseffekte nach Gleichungen (1) bis (6). Die Bezeichnung

Düse 1 bzw. Düse 2 in Gln (1)

bis (3) bezieht sich auf die nominelle Düsenbezeichnung. Die Größen Dmax,

![]() und N bezeichnen

die maximale Tropfengröße [μm], Düsenmassenstrom [kg/h] und Brennerleistung

[kW].

und N bezeichnen

die maximale Tropfengröße [μm], Düsenmassenstrom [kg/h] und Brennerleistung

[kW].

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

Eine Kontrolle der Gleichungen (1) bis (6) anhand Tabelle 5 zeigt, dass die Viskositätseffekte auch bei vorgewärmtem Heizöl nicht ganz außer acht gelassen werden können: Der Durchsatz der Düse 1GPH müsste aus dem Durchsatz der Düse 0,5 GPH bei 10 bar Versorgungsdruck laut Gl. (2): 2 × 1,87 = 3,74 kg/h betragen, laut Tabelle 5 beträgt der Durchsatz jedoch 3,72 kg/h. Die Abweichung des tatsächlichen Durchsatzes von dem mit Gl. (2) gerechnetem wird bei einer Erhöhung der Ölviskosität, z.B. durch Verzicht auf die Ölvorwärmung, deutlich größer.

Wird bei einer Düse der Förderdruck erhöht, erhöht sich die Brennerleistung bei einer Verminderung der Tropfengröße! Dies führt zu einer Verbesserung der Verbrennung. Wird die Brennerleistung hingen dadurch erhöht, dass die Düse durch eine größere ausgetauscht wird, werden die Tropfen größer. Hierdurch verschlechtert sich in der Regel die Verbrennungsqualität.